透過SpaceX,深度剖析3D列印前景

2017年1月14日當地時間,SpaceX在加州范登堡空軍基地成功發射了一枚獵鷹9號火箭

終於一掃去年發射塔上火箭爆炸的陰影

獵鷹9號-1

獵鷹9號火箭上含有大量的3D列印零件,包括關鍵的氧化劑閥體,3D列印的閥體成功操作了高壓液態氧在高震動情況下的正常運行。本期,3D科學谷就SpaceX發射的獵鷹9號火箭上的3D列印技術,結合與美國宇航局NASA合作的另外幾家航天泰斗馬歇爾太空飛行中心,Aerojet Rocketdyne,以及Rocket Lab在3D列印火箭發動機方面的計劃來透視3D列印在這一領域的前景。

SpaceX 3D列印的氧化劑閥體

SpaceX

與傳統鑄造件相比,3D列印閥體具有優異的強度、延展性和抗斷裂性。並且與典型鑄件周期以月來計算相比,3D列印閥體在兩天內就完成了。

設計是個快速疊代的過程,這為SpaceX搶占時間和快速優化設計提供了極佳的便利條件。3D科學谷了解到經過後加工處理的3D列印閥體經過廣泛的測試程序–包括嚴格的發動機點火系列、部件級資格測試和材料測試才被納入獵鷹9號火箭的標準零件。

獵鷹9號-2

除了獵鷹9號火箭,SpaceX於2013年就成功通過EOS金屬3D印表機製造SuperDraco火箭發動機引擎室,使用了鎳鉻高溫合金材料。與傳統的發動機製造技術相比,使用增材製造不僅能夠顯著地縮短火箭發動機的交貨期和並降低製造成本,而相比傳統製造發動機的成本,而且可以實現「材料的高強度、延展性、抗斷裂性和低可變性等」優良屬性。這是一種非常複雜的發動機,其中所有的冷卻通道、噴油頭和節流系統都很難製造。EOS能夠列印非常高強度的先進合金,是創造SuperDraco發動機的關鍵。

Rocket Lab

3D列印使得有爭議的月球快車任務成為可能,而總部位於加利福尼亞的商業航空公司月球快車,準備在2017年發送他們的火箭到月球上實現此類計劃。月球快車使用的3D列印引擎是由總部設在洛杉磯的Rocket Lab-火箭實驗室提供的。

獵鷹9號-3

3D列印-1

引擎的關鍵部件是由瑞典Arcam(Arcam已被GE收購)的設備製造出來的,3D科學谷了解到5000磅重的盧瑟福引擎的關鍵部件幾乎全部由3D列印完成,發動機依賴於電力推進循環。推力室、閥門客體、噴嘴、渦輪泵都是通過Arcam的電子束熔化鈦合金列印技術。鋰聚合物電池被用來驅動無刷直流電動機,然後將液態氧和煤油送到燃燒室。

Rocket Lab相信他們可以降低發射成本,平均每發射為490萬美元。這與2億2500萬美元的發射行情比起來便宜了相當大的部分,而SpaceX公司6200萬元的收費,已被認為是極大的減少了航天費用。

AR1火箭

Aerojet Rocketdyne

AR1火箭發動機的單衝量(single-element)主噴油嘴是完全使用3D印表機製造的。AR1是一款正在開發中的50萬磅推力級的液氧/煤油發動機,美國希望用它來替代俄羅斯的RD-180發動機。根據2015年美國國防授權法案的要求,為了美國國家安全的考慮。到2019年之前美國製造的替代產品要完全取代俄羅斯的RD-180發動機,並可用於火箭發射。

噴射器是用選擇性雷射熔化(SLM)技術製造的,3D列印被證明能夠以與傳統製造技術相比很低的成本快速製造出複雜的發動機零部件。僅在主噴射器一項,3D列印就把零部件的交貨時間減少了9個月,並降低了70%的成本。

NASA馬歇爾太空飛行中心

美國航空航天局(NASA)馬歇爾太空飛行中心承擔了許多著名的外太空探索任務,馬歇爾太空飛行中心已經參與了20多年的增材製造技術實踐,該飛行中心已經安裝和使用了5年多Concept Laser (Concept Laser已被GE收購)的設備。

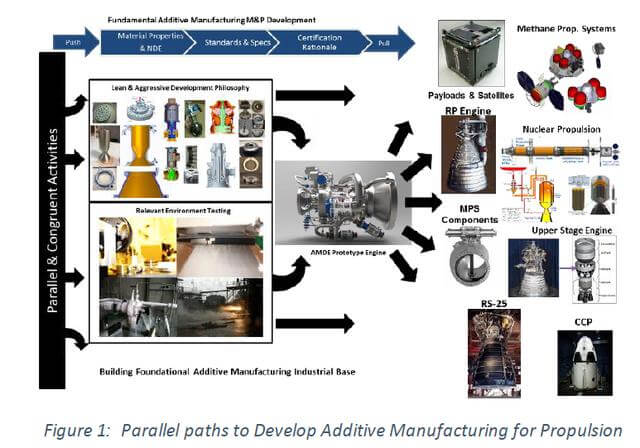

開發推進裝置的增材製造並行路徑

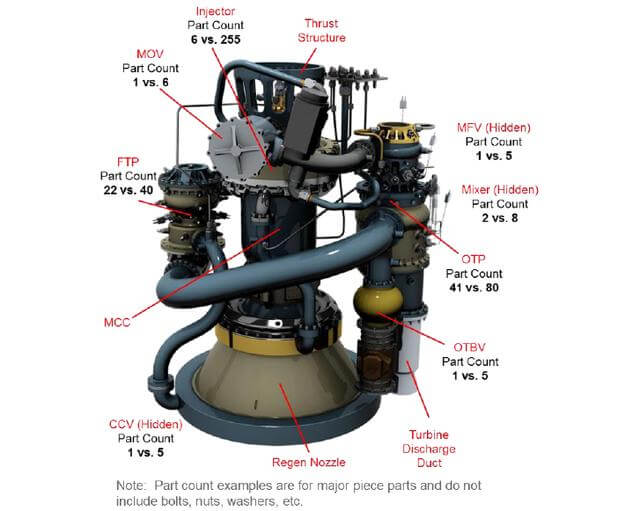

NASA與2012年啟動了AMDE-Additive Manufacturing Demonstrator Engine增材製造驗證機的計劃,3D科學谷了解到原因是因為NASA認為3D列印在製造液態氫火箭發動機方面頗具潛力。在3年內,團隊通過增材製造出100多個零件,並設計了一個可以通過3D列印來完成的發動機原型。而通過3D列印,零件的數量可以減少80%,並且僅僅需要30處焊接。

3D列印的發動機部件減少大量零件

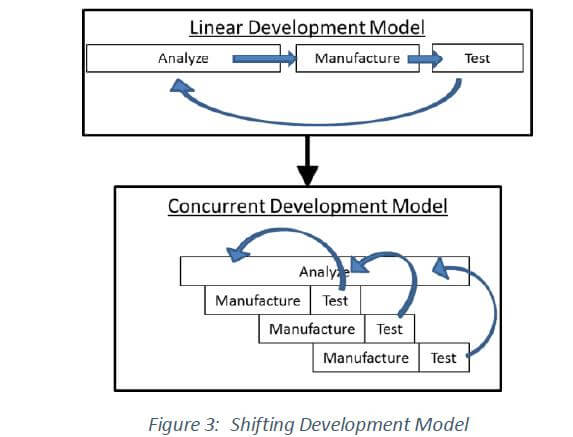

在3年的探索中,總共花費了1000萬美金,用到的人員數量僅相當於過去20-25%的投入。當然,NASA對增材製造的重視不僅僅來自於經費和人員的節約,增材製造使得設計疊代變得十分快速,NASA用Concurrent(同時疊代)來描述這一變化。

同時疊代

之前,NASA遇到過通過傳統方法製造的軸與輪轂不合格的情況,如果按照傳統方式來返工是不可能的,而通過3D列印在2個月內就完成了新的設計疊代。不僅減少零件數量,加快疊代速度,3D列印還使得零件的性能提升,這使得最終的發動機產品更加緊湊和高效。

3D列印-2